- Autore Henry Conors [email protected].

- Public 2024-02-12 09:19.

- Ultima modifica 2025-01-23 09:17.

L'acciaio sottile viene utilizzato per realizzare una varietà di design. Nelle imprese, i lavori di saldatura vengono eseguiti utilizzando dispositivi speciali che forniscono ai prodotti una connessione ottimale. Come cucinare metallo sottile con un elettrodo a casa? Quale attrezzatura funziona meglio? Queste le domande che si pongono i saldatori inesperti che sono costretti a lavorare in casa. Troverai informazioni su come saldare un metallo sottile con un elettrodo in questo articolo.

Quali sono le difficoltà?

L'importanza della domanda su quali elettrodi siano i migliori per la saldatura di metalli sottili è dovuta al fatto che se vengono scelti in modo errato o se le regole di lavoro non vengono seguite, il maestro potrebbe avere problemi. Questi includono quanto segue:

A causa del fatto che devi lavorare con un materiale abbastanza sottile, è importante calcolare correttamente la forza attuale. In caso contrario, potrebbero formarsi diversi fori passanti nel metallo. Sono anche il risultato di una lenta guida della sutura

- Nel tentativo di prevenire ustioni,molti saldatori hanno troppa fretta di passare attraverso il giunto. Di conseguenza, sulla superficie trattata rimane una macchia non finita. Gli specialisti chiamano tali aree manca di penetrazione. Di conseguenza, la connessione si ottiene con una scarsa tenuta e il prodotto è considerato inadatto per lavorare con liquidi. Inoltre, il metallo ha una bassa resistenza allo strappo e alla frattura.

- Spesso chi non sa saldare metallo sottile con un elettrodo commette un altro errore, ovvero lascia cedimenti sul retro dei prodotti collegati. Se la superficie sembra normale dal lato anteriore, dal retro lascia molto a desiderare. Puoi evitarlo con l'aiuto di substrati speciali. È inoltre auspicabile ridurre l'amperaggio o modificare la tecnica di saldatura.

- Succede che il disegno si deforma. Il motivo è il surriscaldamento della lamiera d'acciaio. Poiché la struttura metallica rimane fredda ai bordi e la componente intermolecolare si espande nel punto di saldatura, sulla superficie dell'acciaio iniziano a formarsi delle onde, che portano a una flessione generale. Secondo saldatori esperti, il problema viene risolto mediante raddrizzatura a freddo: con l'aiuto di martelli di gomma, il foglio viene raddrizzato. Se ciò non è possibile, sarà necessario alternare correttamente le suture durante la saldatura.

Per evitare queste carenze, devi sapere come saldare un metallo sottile con un elettrodo.

Informazioni sulle fonti attuali

Per la saldatura, trasformatori e inverter possono essere tali fonti. Secondo gli esperti, la prima opzione è ormai considerata obsoleta e presto verrà abbandonata. Nonostante la presenza di innegabili vantaggi (elevata affidabilità e durata), i trasformatori sprecano troppo la rete elettrica, il che spesso porta a danni ai cablaggi e alle apparecchiature elettriche. Gli inverter, al contrario, non impiantano la rete e, secondo gli esperti, saranno un'opzione ideale per un saldatore alle prime armi. Se prima, quando si lavorava con una fonte di trasformatore, l'elettrodo si attaccava alla superficie e bruciava la rete, quindi con una fonte di inverter, la corrente di saldatura si spegneva semplicemente. All'inizio dell'accensione dell'arco, si osserva un aumento di corrente sul trasformatore, che è indesiderabile. La situazione è diversa con gli inverter: in questi dispositivi, a causa della presenza di speciali condensatori di accumulo, viene utilizzata l'energia pompata in precedenza.

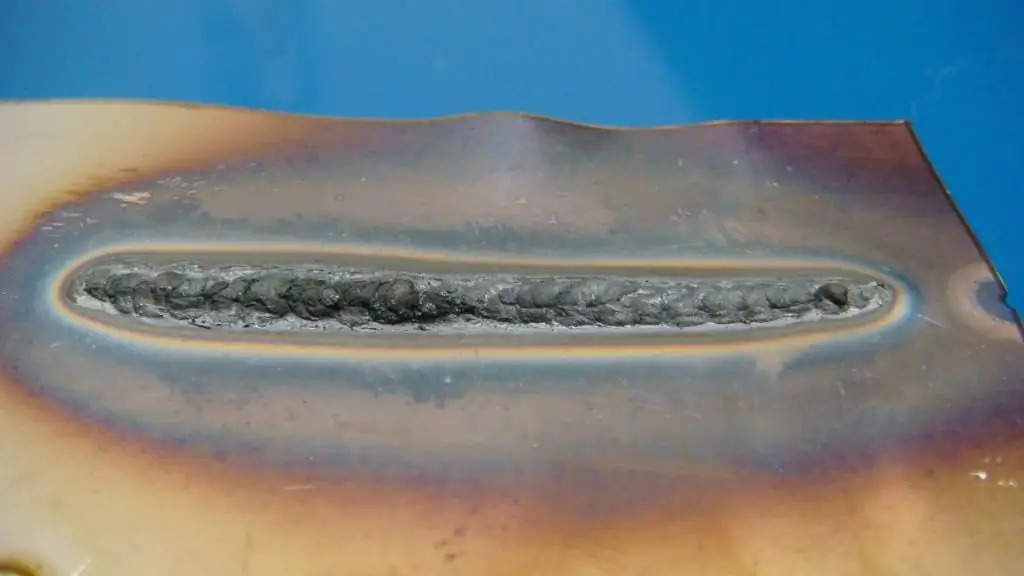

Informazioni sulla saldatura ad arco

Secondo artigiani esperti, il successo della saldatura ad arco dipende dalla qualità della calcinazione dei materiali di consumo. La temperatura ottimale è considerata di 170 gradi. In un tale regime termico, si verifica una fusione uniforme del rivestimento. Allo stesso tempo, è conveniente manipolare l'arco, formando una cucitura. Gli elettrodi di saldatura per lamiere sottili devono essere con un rivestimento di alta qualità. Secondo la tecnologia, si forma un arco intermittente dalla separazione a breve termine degli elettrodi dai bagni di saldatura. Se il prodotto ha un rivestimento refrattario, alla sua estremità si formerà necessariamente una sorta di "visiera", che interferirà con il contatto e la creazione di un arco.

Informazioni sulla sezione trasversale degli elettrodi

Secondo gli esperti, la potenza della corrente di uscita dipende direttamentesul diametro dell'elettrodo. Uno spesso richiederà una fonte in grado di fornire una grande quantità di corrente. Quindi, per un certo diametro, viene fornito un indicatore di potenza specifico, oltre il quale è impossibile andare.

Se viene deliberatamente sottovalutato, la saldatura semplicemente non si forma. Sulla superficie trattata rimarranno invece solo striature metalliche con scorie e rivestimento degli elettrodi. Ad esempio, se si lavora con un elettrodo da 2,5 mm, la corrente minima dovrebbe essere di 80 ampere. Fino a 110 ampere, è sopravvalutato quando funzionano con un elettrodo di 3 mm di spessore. A giudicare dalle numerose recensioni, l'idea di eseguire saldature con elettrodi con una sezione trasversale di 3 mm a una corrente di 70 ampere è inizialmente un fallimento, poiché nessuna cucitura funzionerà.

Da dove dovrei iniziare?

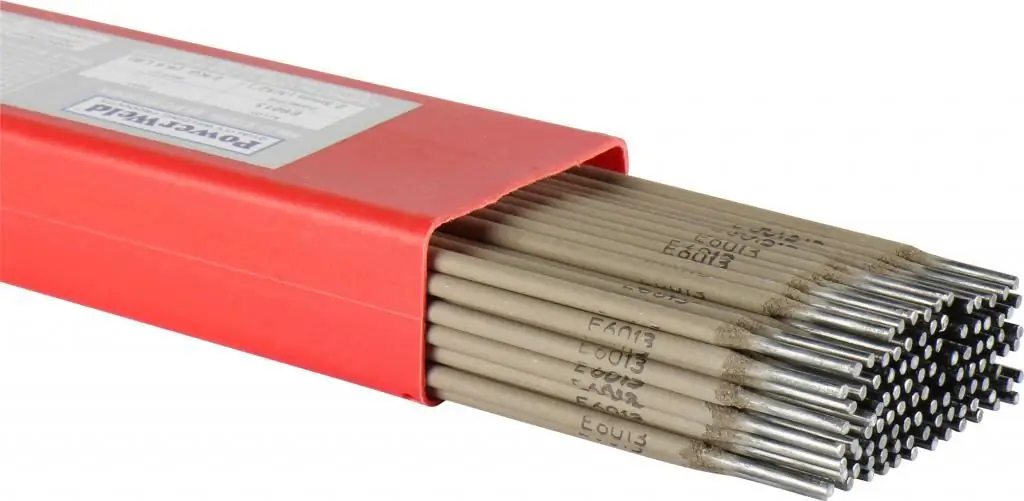

Prima di cuocere il metallo sottile con un elettrodo, devi sceglierlo correttamente. A causa del fatto che dovrai cucinare con una tensione inferiore, non è consigliabile utilizzare elettrodi da 4-5 mm. In caso contrario, l'arco elettrico andrà in "stallo" e la combustione non verrà svolta al meglio. Quali elettrodi per cuocere il metallo sottile con un inverter? A giudicare dalle numerose recensioni, gli elettrodi con uno spessore di 2-3 mm saranno l'opzione migliore.

Cosa consigliano gli esperti?

Chi non sa saldare metallo sottile con un elettrodo da 2 mm dovrebbe utilizzare un'apposita tabella di calcolo. Per materiale il cui spessore non supera 1 mm, applicare una corrente di 10 A e 1 mmelettrodi. A giudicare dalle numerose recensioni, si esauriscono abbastanza rapidamente. Se devi lavorare con un metallo di 1 mm, la forza attuale dovrebbe variare da 25 a 35 A. Per tale saldatura avrai bisogno di elettrodi con una sezione trasversale di 1,6 mm. 2 mm sono consigliati per lastre con uno spessore di 1,5 mm. L'indicatore della forza attuale in questo caso è più alto e ammonta a 45-55 A. Per il metallo di 2 mm di spessore, vengono forniti elettrodi con una sezione trasversale di 2 mm. In questo caso viene utilizzata una corrente di 65 A. Come saldare un metallo sottile con un elettrodo da 3 mm? Come raccomandano gli esperti, un prodotto con una tale sezione trasversale viene utilizzato per lavorare con metallo di 2,5 mm di spessore con una forza di corrente di 75 A.

Informazioni sul giunto di testa

A causa del fatto che le lamiere di acciaio a lamiera sottile sono unite insieme, il materiale viene spesso bruciato. Per evitare ciò, è necessario portare correttamente i bordi dei piatti. La maggior parte dei saldatori preferisce le piastre sovrapposte. In questo modo si formerà una base per il metallo saldato, impedendogli di bruciare. Tuttavia, molti principianti sono interessati a come saldare un metallo sottile con un elettrodo da 3 mm in un giunto? Come raccomandano saldatori esperti, quando si posizionano le lastre, non è necessario tagliarne i bordi. Non c'è nemmeno bisogno di un divario tra di loro. È sufficiente avvicinare tra loro le estremità dei fogli da saldare ed eseguire la loro virata. Sarà più facile lavorare in modalità a bassa corrente e con l'aiuto di elettrodi relativamente sottili.

Ohmetodi di saldatura di testa

La saldatura di testa viene eseguita in diversi modi:

- In primo luogo, l'unità è impostata sulla modalità bassa. La formazione della cucitura viene eseguita in modo rapido e chiaro lungo la linea di giunzione. In questo caso non è necessario eseguire movimenti oscillatori.

- Questo metodo utilizza una corrente leggermente aumentata. Per formare una cucitura, si consiglia di utilizzare un arco intermittente. Questa misura è dovuta al fatto di dare al materiale il tempo di raffreddarsi prima che venga applicata una nuova "porzione" di additivo.

- Il terzo metodo è quasi lo stesso del precedente. Tuttavia, in questo caso, i saldatori utilizzano substrati speciali, il cui compito è sostenere l'area riscaldata e impedirne la caduta. A giudicare dalle recensioni, non è desiderabile utilizzare un tavolo di metallo come tale substrato. In caso contrario, si salderà semplicemente al prodotto stesso. L'opzione migliore sarebbe un rivestimento in grafite.

- Alcuni artigiani praticano saldature sfalsate. Questo metodo impedisce la deformazione della struttura. Puoi anche posizionare le cuciture in piccole aree. Per fare ciò, inizia a formarsi una nuova cucitura dal punto in cui termina la precedente. Attraverso questo metodo, il prodotto viene riscaldato uniformemente, impedendone la deformazione.

Avanzamento dei lavori

Prima della saldatura, le parti da unire vengono accuratamente ripulite dalla ruggine. Le unità che forniscono corrente continua sono buone perché è possibile utilizzare la polarità inversa per la saldatura.

È sufficiente inserire l'elettrodo nel supporto, che è collegato al cavo con la designazione "+", e il cavo con "-" alla superficie della parte in acciaio. Questo metodo di connessione fornirà un grande riscaldamento dell'elettrodo e la superficie metallica si riscalderà meno. Se il master mira a riscaldare i prodotti collegati più deboli, devono essere posizionati verticalmente. Secondo gli esperti, è importante che siano inclinati entro 30-40 gradi. La cottura avviene dall' alto verso il basso. La punta dell'elettrodo deve essere spostata in una direzione senza deviazioni laterali.

Informazioni sulla saldatura di acciaio zincato

Questo materiale è anche chiamato zincato. Rappresenta lamiere sottili di acciaio su cui viene applicato il rivestimento di zinco. Prima di unire i bordi, il rivestimento viene completamente rimosso in questo luogo di zincatura. Questo può essere fatto meccanicamente usando una mola abrasiva, carta vetrata o una spazzola metallica.

Non male il rivestimento viene bruciato da una saldatrice. Poiché lo zinco, evaporando a una temperatura di 900 gradi, emette fumi molto tossici, questi lavori devono essere eseguiti all'aperto o in ambienti ben ventilati. Dopo ogni passaggio con l'elettrodo, è necessario abbattere il flusso. Quando lo zinco è completamente rimosso dalla superficie, si può procedere direttamente alla saldatura. I tubi zincati sono collegati principalmente da due passaggi con elettrodi di marche diverse. Per la prima passata vengono utilizzati prodotti contenenti un rivestimento rutilico. bene te stessoelettrodi consigliati OZS-4, ANO-4 e MP-3. Durante la saldatura, dovrebbero fluttuare con una piccola ampiezza. Per formare la cucitura frontale superiore, gli esperti consigliano di utilizzare elettrodi DSK-50 o UONI 13/55. L'area dell'ultima cucitura dovrebbe essere leggermente più ampia.